什麼是車床

車床就是用來進行車削加工的機械,配有馬達、夾頭、刀具架、刀具座、尾座等設備。車削就像削鉛筆般,藉由旋轉工件來加工成形(西村仁,2018,p.30)。夾持的工件在旋轉狀態下,透過車刀的前後左右移動削去部分材料,完成所需的尺寸與形狀,加工的形狀是圓柱形。

車床加工的三要件是旋轉數、切削量與進給速度(西村仁,2018,p.49)。旋轉數是工件每分鐘旋轉的圈數,切削量是每次削去材料的多寡,進給速度則是切削時刀具進給的快慢。三者相輔相成,搭配合宜可以順利加工、節省刀具。

車床的種類有普通車床、正面車床、立式車床、NC車床之分。通常我們所說的車床指的是普通車床;正面車床和普通車床的刀具方向相差90度,針對外徑大、長度短的工件做端面加工;立式車床是將普通車床垂直立起的構造,固定工件於水平面,適合重物加工(西村仁,2018,p.50)。

車床之外,另一種常聽到的工具機是銑(ㄒ一ㄢ \/)床。銑床和車床有什麼差別?和車床相反,銑床只旋轉刀具來切削,原理是只旋轉刀具,將工件前後、左右、上下移動(西村仁,2018,p.71)。銑刀是含有多個刀刃的刀具,使用銑刀的工具機就叫銑床(西村仁,2018,p.70)。

什麼是CNC

數值控制(Numerical Control,縮寫為NC)簡稱數控,是系統的一系列動作透過輸入的數值資料來控制,以達到自動化控制的功能(陳紹賢,2014 ,p.2)。電腦數值控制(Computer Numerical Control,縮寫為CNC)則是由電腦進行數值控制的工作。

在電腦科技還不發達的年代,數控系統只能以紙帶(打孔帶)做為控制器的數控媒介物(陳紹賢,2014 ,p.2)。隨著科技的進步,NC系統已經全面電腦化,不但體積更小、儲存空間更大,控制也更精密,程式的設計和輸入更加方便,所以現在講的NC和CNC是一樣的意思,有些書籍會統一用NC來稱呼(西村仁,2018,p.82)。

CNC車床的原理

在控制器輸入預備的程式碼,控制器會將程式資料轉換成動作訊號來驅動伺服馬達、電控系統與回授系統,使工具機可以進行加工。打開CNC車床的背面,可以看到密密麻麻的訊號線,控制器透過這些訊號線傳遞數位訊號到驅動器,驅動器再將數位訊號轉換為電壓訊號帶動伺服馬達(陳紹賢,2014 ,p.7)。

CNC車床的加工流程

CNC車床的加工流程大致分為以下幾個步驟(陳紹賢,2014 ,p.13;梁順國,2013,2-5)。

閱讀圖面:詳細閱讀圖面的各項訊息,如尺寸、公差、表面粗糙度等,充分了解各部位後,規劃出最有利的加工流程。

選擇夾具:除了夾具的外徑要符合材料尺寸,油壓爪的深度也該一併考量,以避免刀塔太過接近主軸發生撞擊。針對某些特殊情況,還要準備治具,比如車削很細的工件時,會使用筒夾輔助。

程式設計:設計程式的時候應該留意車床加工三大要素(旋轉數、切削量與進給速度),通盤考量後寫入符合加工條件的參數。程式軟體CAM可以將圖面自動轉換為程式,協助工程師完成程式設計的基礎工作,再由工程師根據經驗進行修改,進一步提升工作效率。

程式傳輸:工程師可以在電腦上模擬加工路徑,確認無誤後將程式傳輸到機台的控制器。

刀具選擇與設定:選擇適合的刀具並一一進行設定,會使用到的車刀與鑽頭應全數校正後才可進行加工。需切削液冷卻的刀片也應逐一檢查水柱是否確實注射於刀尖。

試加工:這一階段的加工最為危險,也非常關鍵。必須以單節方式逐一檢視加工的每個動作,以避免程式編寫缺失或刀具校正錯誤造成撞車或工件車毀。

量測檢驗:仔細量測每一部位是否與圖面符合,如果尺寸有所誤差,應進行刀具補償的參數設定,或者修改程式,以確保後續完成品的品質。調整完畢後,就可以進行量產。

CNC車床的構造

CNC車床的構造可分為NC控制裝置與機械本體兩大部分。現代NC控制裝置皆由電腦控制,有更強的演算機能、更大的記憶容量,工作能力更加強大(梁順國,2013,1-3)。

機械本體則分為以下幾個部分(梁順國,2013,1-3)。

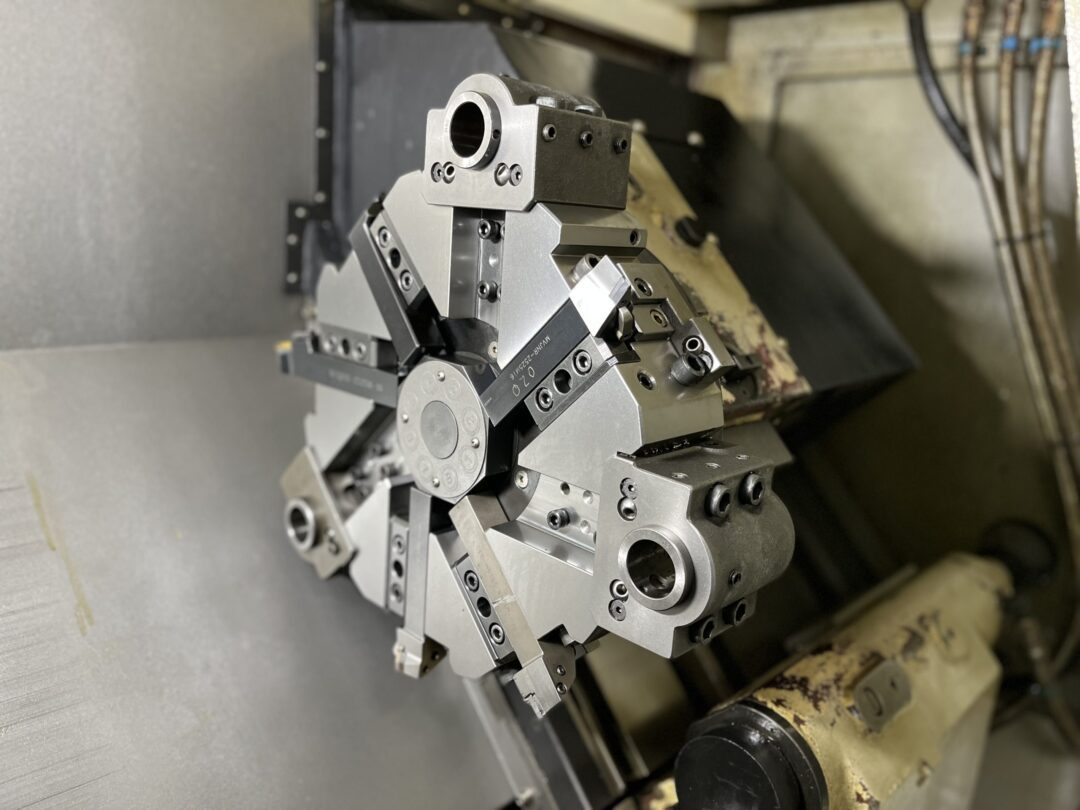

刀塔:可旋轉的多角型裝置,上面可以裝設多支刀具,各刀具的對應編號標示在刀塔端面。

床台:用來安置尾座與刀塔,床軌上覆上蓋板以保護床軌。

尾座:位於床台右側,頂心軸以油壓控制伸縮動作,用來頂持長型工件,可以手動或程式控制前後移動。

夾頭:夾頭會鎖上油壓爪,可以用來夾持工件,油壓爪又分為內夾或外張兩種,透過參數的設定,主軸可以切換內夾旋轉或外張旋轉。

主軸:連接夾頭與油壓缸,依靠伺服馬達傳動。

伺服馬達:動力輸出元件。

滾珠螺桿:伺服馬達經由聯軸器與滾珠螺桿結合,可以驅動滾珠螺桿運轉,並帶動螺帽,推動床台在導軌上運行(陳紹賢,2014 ,p.7)。

切屑輸送帶:將掉落的切屑輸送至收集容器內。

CNC車床與傳統車床的比較

CNC車床的操作者只進行上下料、完成品檢驗的工作,在公差條件比較寬的情況下,甚至實施定時抽檢即可,完成品的一致性與品質都非常穩定。生產自動化也提升了產能,一人可同時監管多台設備,大幅降低人事開銷。

傳統車床的所有車削動作都有賴操作者獨自完成,一位操作者只能負責一台機械,完成品的優劣取決於操作者的技術。操作者的體能、心理因素與精神狀態也會影響完成品的品質。

不過傳統車床師傅親手車削所培養出的經驗是無可取代的,包括刀具的選擇、治具的製作、轉速的設定、進給的速度、切削量的衡量等等,師傅在工作中累積出近乎直覺的判斷,是非常寶貴的專業知識。

如果有傳統車床的操作經驗,對於CNC車床的工作絕對是加分的,只要再學習程式設計的知識,就能成為獨當一面的技術人員。

以下為兩者比較的簡表(梁順國,2013,1-3)。

| 傳統工具機 | 數控機械 | |

| 刀具成本 | 需要各式刀具及成型刀具,故刀具成本高。 | 不需要多種類成型刀具,故刀具成本降低。 |

| 夾具成本 | 為方便加工及定位正確,所以所需夾具成本高。 | 因機械重複性高,製品品質穩定,夾具成本降低。 |

| 技術性 | 需要熟練的技術人員。 | 機械依程式進行加工 |

| 人力成本 | 一人操作一機。 | 一人可監管多台機械。 |

| 成品精度 | 易受外界因素影響。 | 精度穩定均一。 |

| 工件形式 | 受技工素質限制。 | 依所製作之程式執行。 |

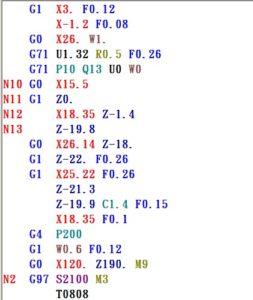

CNC車床的程式設計

以下簡單介紹常用的指令(梁順國,2013)。

M01:選擇性停止。例如同一程式兩面加工,在兩面的車削程式之間插入M01,機台暫時停止以利換面加工。

M03:主軸正轉。

M04:主軸逆轉。

M05:主軸停止。

M30:程式終了。

S:可以代表切削速度(m/min)或主軸迴轉速度(RPM)。G96 S160代表刀具切削速度每分鐘130公尺。G97 S800代表主軸轉速每分鐘800轉。

G00:快速移動。

G01:直線切削。

G02:圓弧切削(順時針)。

G03:圓弧切削(逆時針)。

G04:動作暫停。G04 2000代表暫停兩秒。

G50:主軸最高轉速設定。G50 S2000代表主軸最高轉速限制在2000RPM以下。

G92:螺紋切削固定循環。

G96:周速一定限制。G96 S160代表指定130m/min的周速度。但若前面有加G50指令,轉速最高只到G50限定的速度。

G97:轉速一定限制。G97 S1000代表主軸轉速固定1000RPM。

T:選擇刀號指令。T0101代表選用刀塔編號1號刀具。

F:進給率。F0.15代表進給率0.15mm/rev。

G71:內外徑粗車循環切削。

G71 U1.0 R0.5(U1.0是每次進刀量1mm,R0.5是退刀0.5mm)

G71 P10 Q30 U0.15 W0.1 F0.2(P10是循環切削形狀起點,Q30是循環切削形狀終點,U0.15是外徑預留0.15mm,W0.1是端面預留0.1mm,F0.2代表進給率0.2mm/rev)。

G72:端面粗車循環切削。

CNC車床加工的優點

自動化、高精度、高可靠性是數控工具機的最大優勢(陳紹賢,2014 ,p.13~14)。

減少加工前置時間:透過數控工具機的優異性能,減少夾具與治具的使用,大幅加速製程。

生產能力提升:一人可監管多台設備,減少人事開支,若搭配機械手臂與自動化檢測設備運作,可實現無人化智慧工廠的目標。

高精度與高可靠性:完成品的精度很高而且品質穩定,不會有良莠不齊的狀況。

降低生產成本:刀具壽命也有顯著提升,若重複執行相同加工,機台稼動率很高。

減少人為誤差:透過程式執行的工作使得機台的穩定度非常高。

加工彈性:製作的產品如果需要調整,只要修改程式就可以再進行加工。

操作安全性提升:機台的板金拉門可確保作業員的安全。

CNC車床加工的缺點

CNC車床有設備昂貴、維護技術門檻高、人才培訓不易、不適合生產低經濟效益的零件等缺點(陳紹賢,2014 ,p.15)。

投資成本高:設備費用昂貴,初期投入成本高。

維護技術門檻高:數控工具機的控制系統與關鍵設備非常複雜,維修的技術門檻很高,維護上需要專業技術人員的協助,才能持續維持高精密度與穩定性。

人員培訓不易:CNC程式設計人員不能只懂CNC程式,因為電腦模擬加工不能完整呈現實際狀況的所有細節。完美的程式配上不合適的刀具也可能導致加工失敗或設備損壞。程式設計人員除了要具備機械與製程相關知識,還要了解車床切削的實務,才能解決實務上會遇到的種種問題。綜合以上,培訓出能獨當一面的程式設計人員要花一些時間。

不適合生產少量簡單的製品:使用數控工具機生產小量、外型簡單,尺寸公差又不複雜的零件,成本太高不符合經濟效益。

CNC車床的趨勢

面對市場的激烈競爭,各家工具機廠都不斷創新與提升品質,並符合智慧化與企業永續的趨勢(陳紹賢,2014 ,p.5)。

高速化:為了符合高速切削與高速進給的需求,帶動主軸與進給系統朝高速化邁進。在刀具交換系統方面,也從初期的5~8秒進步到1秒內完成交換。

多軸複合化:複雜外型的零件往往需要多種治具與多次(種)加工才能完成。五軸工具機、車銑複合機、銑車複合機等多軸加工機可以透過一次設定完成複雜的零件加工,也可以避免多次夾持造成精度降低。

自動化生產:整合自動上下料與機械手臂的應用,可以提高稼動率,朝無人化工廠的目標努力。

結構輕量化:移動件的輕量化可以降低進給成本,減少能源的消耗。將新研發的材料應用於工具機上,無論重量、剛性與吸震能力都較鑄件優越。

智能化:透過軟硬體整合機械、電控與資訊的智慧化模組,大致分為精度、效率、保護與節能四類。世界各大廠Mazak與Okuma等已開發出溫升熱變位即時補償、伺服參數最佳化自動調整、機台防撞偵測、節能省電等功能。

參考文獻

西村仁(2018)。圖解機械加工。台北市:易博士文化。

陳紹賢(2013)。電腦數值控制原理與應用。新北市:全華圖書。

梁順國(2011)。CNC車床程式設計實務與檢定。新北市:全華圖書。