什麼是金屬零件加工?

金屬零件加工就是把金屬材料做成各種可用零件的過程,牽涉到各種專業技術,包括鑄造、加工、熱處理、染黑等步驟。

無論汽車、航太、建築,或是電子、能源等領域,都需要透過金屬加工生產出各種重要零件。隨著科技進步,零件的品質與精密度要求越來越高,金屬零件加工的分工也變得更專業與細緻。

西村仁將金屬製造領域的加工法分為五類,分別為「切削加工」、「成形加工」、「接合加工」、「特殊加工」(局部熔化)、「熱處理、表面處理」(西村仁,2018,p.28)。

常見的加工內容如下。切削加工有車床、銑床;成型加工有鑄造、鍛造;接合加工有硬焊、摩擦熔接;特殊加工指的是雷射加工、放電加工等;熱處理有焠火、回火、滲碳;表面處理則是染黑、電鍍等。

面對不同的材料特性、形狀、尺寸精度,要衡量條件,選擇適當的加工方式應對,才能有效達成目的。無論是金屬零件的設計者或製造者,對於各種加工方式都應有基本的認識。

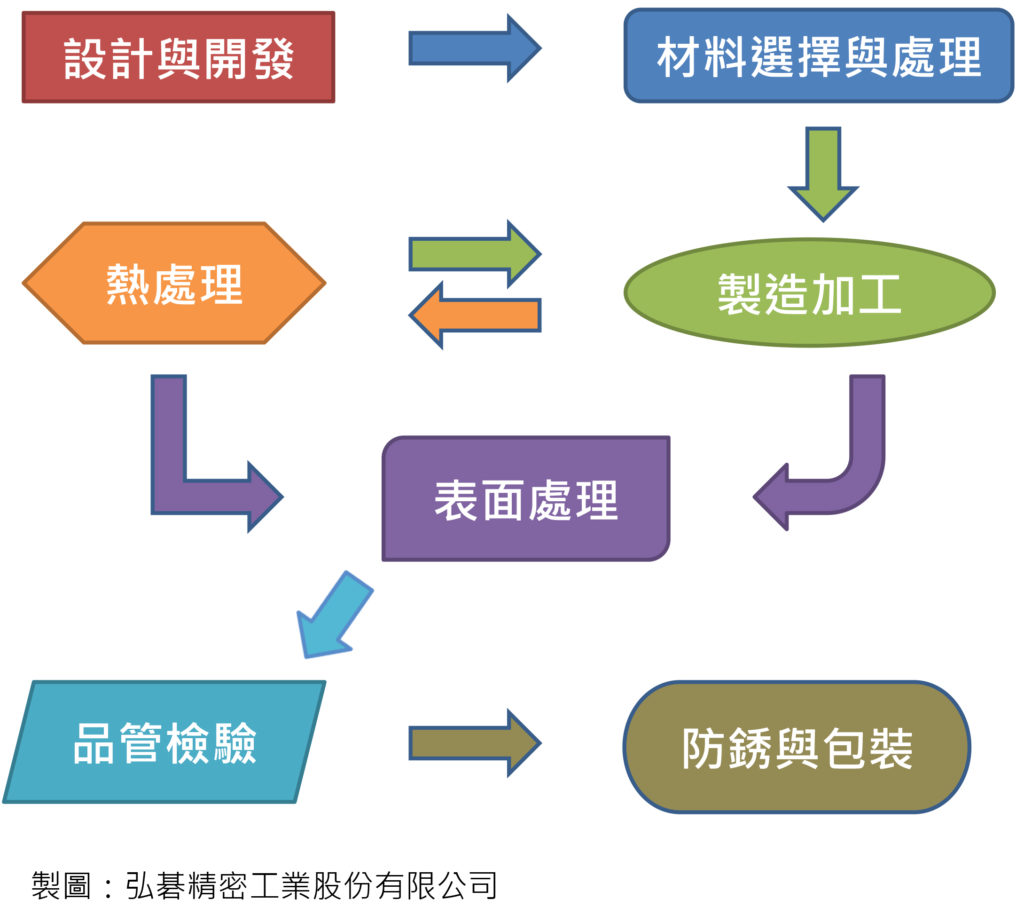

每個步驟都很重要!金屬零件的加工流程

金屬零件的製造流程一般可以分為以下幾個階段。

金屬零件的設計與開發

根據零件的應用需求繪製圖面,使用電腦輔助設計(CAD)軟體可以準確地完成這些設計工作,確保所有尺寸和公差都按需求來設定。

金屬零件的材料選擇

針對應用需求選擇合適的金屬材料,特定的應用需要特定的金屬特性,例如強度、韌性、重量、耐腐蝕性或導熱性。常見的金屬材料包括鋼、鋁、銅、鎳合金等。

材料使用的標準化可以縮短開發的時間。所謂的標準化,是指建立一套通則性的挑選方式。

比如需要輕量化的零件選鋁材;不需要的選擇鋼鐵材(西村仁,2018,p.160)。鋼鐵材部分,因為碳鋼在加工性、價格形狀變化都有豐富的選擇,只有碳鋼的條件無法滿足的情況下再選擇合金鋼(西村仁,2018,p.160)。

配合規格品材料的尺寸來做設計,也可以減少無謂的加工(西村仁,2018,p.184)。在設計時務必參考材料的規格表。

經常向材料商詢問關於材質、尺寸、光面或黑皮…等規格資訊,對市售常見的材料會有基本的理解,在材料選擇上也會更加精準。

金屬零件的材料處理

利用熔煉、軋製、擠壓等工法,將金屬材料加工成適合的形式,以便獲得所需的尺寸和形狀,同時符合成本與加工效率。

常見的金屬零件加工法

常見包括以下幾種方法。

- 切割和鑽孔:使用機床、鋸床或鑽床將材料切割或鑽孔到合適的胚料尺寸。

- 研磨拋光:提高零件表面的光滑度和尺寸精度。

金屬零件的熱處理

透過控制加熱和冷卻的速度來改變金屬的微觀結構,提高金屬零件的硬度、強度、耐磨性,或是改善金屬的組織,常見有淬火、回火、退火、調質、滲碳等工法。

金屬零件的表面處理

常見有染黑、電鍍、陽極處理、鍍鉻等方式,用來增加金屬零件表面的外觀,增加抗腐蝕性或耐磨度。

金屬零件的品管檢驗

經過尺寸檢測、硬度分析、性能測試與外觀檢查,才能確保零件符合所有的規定。

金屬零件的防鏽與包裝

適當的包裝與防鏽可以預防損壞與鏽蝕,避免零件在運送過程與保存期間損壞,經驗豐富的包裝人員會根據不同大小、長度、形狀的零件來決定包裝方式。

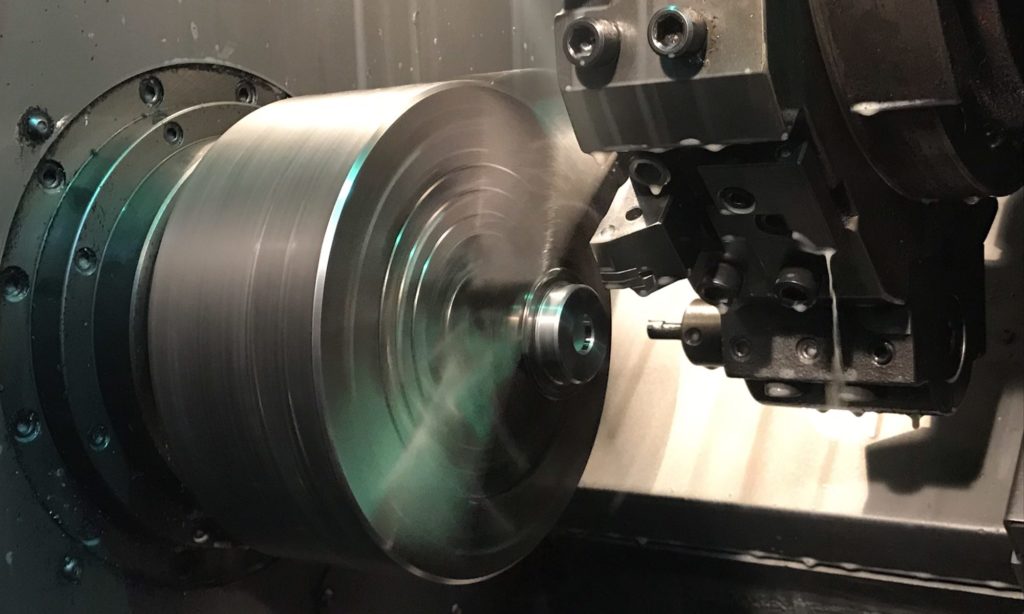

科技與工藝的完美結合:金屬零件CNC加工

CNC加工(電腦數值控制加工)將CNC程式與機台操作結合起來,是現代製造業的中流砥柱,實現了高精度、高效率的金屬加工。除了能夠生產出精度與一致性極高的零件,也可以做出傳統機台難以實現的複雜形狀和細節,對於要求嚴格的應用領域極為重要。

只要完成適當的程式編寫,加工過程就可以自動進行,大幅提高了生產效率。如果要修改加工品的設計,只需調整程式,不用更換或調整復雜的機械設備,因此CNC加工非常適合客製化生產。

在加工過程中,程式碼的正確性直接影響到加工的品質和效率,工程師必須高度關注細節,以避免錯誤。

為了確保加工品的正確性,機台作業人員必須將材料正確固定於機床、運用合適的刀具、更換刀片與定期維護,加工完成後還要進行後續的清理、去毛刺、量測等步驟,以確保完成品達到圖面要求。

參考文獻